1. Inspeção Regular:

Inspeções visuais de rotina de rolamentos autocompensadores de rolos são cruciais para detectar sinais precoces de desgaste, danos ou contaminação. Durante as inspeções, examine minuciosamente as superfícies do rolamento, incluindo as pistas internas e externas, os roletes e a gaiola. Procure descoloração, marcas, corrosão, corrosão ou quaisquer anomalias que possam indicar padrões de desgaste anormais ou concentrações de tensão. Além disso, preste atenção a ruídos incomuns durante a rotação do rolamento, que podem sinalizar falha iminente. Inspeções regulares permitem que o pessoal de manutenção identifique problemas prontamente e tome medidas corretivas para evitar paralisações dispendiosas e danos ao equipamento.

2. Lubrificação:

A lubrificação adequada é vital para manter o desempenho e a longevidade dos rolamentos autocompensadores de rolos. Os lubrificantes reduzem o atrito entre os componentes do rolamento, dissipam o calor e protegem contra corrosão e desgaste. Siga as recomendações do fabricante para selecionar o tipo de lubrificante, grau de viscosidade e intervalo de relubrificação apropriados com base nas condições operacionais, níveis de carga e fatores ambientais. Use equipamentos de lubrificação, como pistolas de graxa ou lubrificadores automáticos, para aplicar lubrificantes de maneira precisa e uniforme nas superfícies dos rolamentos. Monitore os níveis de lubrificante regularmente e reabasteça ou substitua os lubrificantes conforme necessário para garantir a operação e a confiabilidade do rolamento.

3. Controle de Contaminação:

A contaminação representa uma ameaça significativa aos rolamentos autocompensadores de rolos, à falha prematura e à degradação do desempenho. Implemente medidas eficazes de controle de contaminação para minimizar a entrada de sujeira, poeira, umidade e outros contaminantes nos conjuntos de rolamentos. Use dispositivos de vedação, como vedações de borracha ou vedações de labirinto, para proteger os rolamentos contra poluentes externos e reter lubrificantes dentro da cavidade do rolamento. Mantenha a limpeza no ambiente de trabalho ao redor, implementando práticas de limpeza adequadas, instalando sistemas de filtragem de ar e vedando pontos de entrada para evitar que a contaminação entre em componentes críticos do maquinário.

4. Alinhamento e Instalação:

O alinhamento e a instalação adequados de rolamentos autocompensadores de rolos são essenciais para desempenho e confiabilidade. Certifique-se de que os rolamentos estejam montados com segurança e alinhados com precisão de acordo com as especificações do fabricante. O desalinhamento pode resultar em aumento de atrito, carregamento irregular e desgaste prematuro, reduzindo a vida útil do rolamento e potencial falha do equipamento. Utilize ferramentas de alinhamento de precisão, como relógios comparadores ou sistemas de alinhamento a laser, para alinhar eixos, caixas e rolamentos dentro de tolerâncias aceitáveis. Siga os procedimentos de instalação adequados, incluindo assentamento adequado dos rolamentos, aperto dos parafusos de montagem e verificação da concentricidade para evitar problemas relacionados ao desalinhamento e garantir uma operação sem problemas.

5. Monitoramento de temperatura:

O monitoramento das temperaturas operacionais dos rolamentos autocompensadores de rolos é um aspecto crítico das práticas de manutenção preditiva. Temperaturas elevadas podem indicar problemas como lubrificação inadequada, sobrecarga ou atrito excessivo, o que pode causar superaquecimento e falha prematura do rolamento. Use dispositivos de monitoramento de temperatura, como sondas de temperatura, termopares ou termômetros infravermelhos, para medir regularmente as temperaturas dos rolamentos durante a operação. Estabeleça faixas de temperatura de referência para operação normal e identifique desvios que possam exigir investigação adicional ou ação corretiva. Monitore as tendências nas flutuações de temperatura ao longo do tempo para detectar possíveis problemas antecipadamente e implementar medidas de manutenção proativas para evitar falhas catastróficas nos rolamentos e paralisações do equipamento.

6. Análise de vibração:

A análise de vibração é uma poderosa ferramenta de diagnóstico para detectar problemas mecânicos e anormalidades em rolamentos autocompensadores de rolos. Padrões de vibração, frequências ou amplitudes anormais podem indicar defeitos, desalinhamento, desequilíbrio ou outros problemas mecânicos que podem comprometer o desempenho e a confiabilidade do rolamento. Realize análises periódicas de vibração usando equipamento portátil de monitoramento de vibração ou sistemas de monitoramento de vibração on-line para avaliar a saúde e a condição dos rolamentos durante a operação. Analise dados de vibração para identificar as causas raízes das anomalias de vibração e priorize ações corretivas com base na gravidade e criticidade. Implemente programas de monitoramento de vibração como parte de uma estratégia abrangente de manutenção preditiva para minimizar o tempo de inatividade não planejado, otimizar a confiabilidade do equipamento e prolongar a vida útil dos rolamentos.

7. Gerenciamento de carga:

O gerenciamento adequado da carga é essencial para garantir a longevidade e a confiabilidade dos rolamentos autocompensadores de rolos sob condições operacionais. Evite sobrecarregar os rolamentos além de suas capacidades nominais, pois cargas excessivas podem causar fadiga, tensão e falha prematuras. Calcule as cargas dos rolamentos com precisão com base nas condições operacionais, forças dinâmicas e fatores de distribuição de carga para evitar sobrecarga e garantir o desempenho do rolamento. Considere fatores como cargas radiais e axiais, cargas de choque, forças dinâmicas e velocidades operacionais ao projetar arranjos de rolamentos e selecionar tipos e configurações de rolamentos apropriados. Distribua as cargas uniformemente entre vários rolamentos ao suportar cargas pesadas ou acomodar perfis de movimento complexos para minimizar as concentrações de tensão e maximizar a capacidade de suporte de carga. Implemente mecanismos de compartilhamento de carga, como rolamentos de rolos cônicos, rolamentos axiais ou arranjos de rolamentos pré-carregados, para distribuir uniformemente as cargas e minimizar o desgaste em rolamentos individuais.

8. Monitoramento de condições:

O monitoramento da condição é uma prática de manutenção proativa que envolve monitoramento e análise contínuos da integridade e dos parâmetros de desempenho dos rolamentos autocompensadores de rolos. Implemente um programa abrangente de monitoramento de condições para detectar sinais de alerta precoce de possíveis problemas, avaliar as condições dos rolamentos e programar intervenções de manutenção oportunas para evitar paradas não planejadas e falhas de equipamentos. Utilize uma combinação de técnicas de monitoramento não invasivas, incluindo análise de vibração, análise de óleo, termografia, testes ultrassônicos e monitoramento de emissões acústicas, para avaliar a integridade do rolamento e detectar anormalidades indicativas de falha iminente. Estabeleça métricas básicas de desempenho, critérios de análise de tendências e limites de alarme para monitorar parâmetros-chave, como níveis de vibração, variações de temperatura, condição do lubrificante e análise de resíduos de desgaste. Integre dados de monitoramento de condições com sistemas computadorizados de gerenciamento de manutenção (CMMS) ou software de gerenciamento de ativos empresariais (EAM) para facilitar a tomada de decisões baseada em dados, priorizar atividades de manutenção e otimizar a alocação de recursos para a confiabilidade do equipamento e minimizar os custos do ciclo de vida.

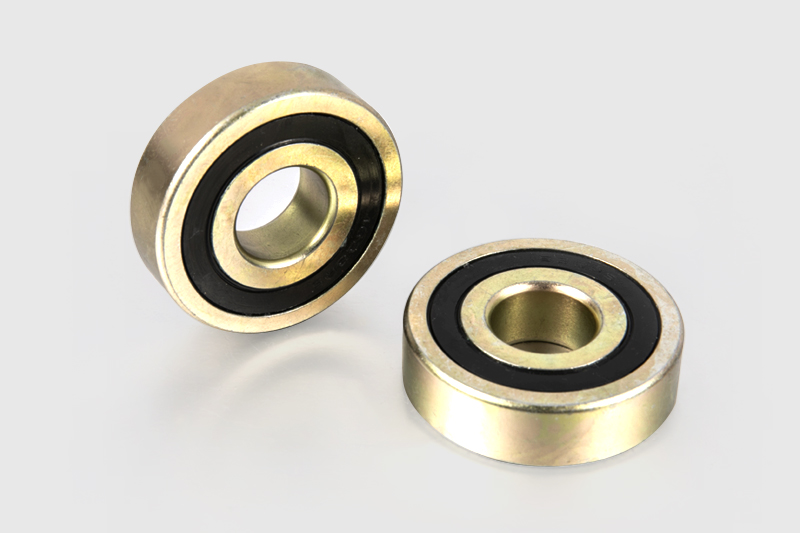

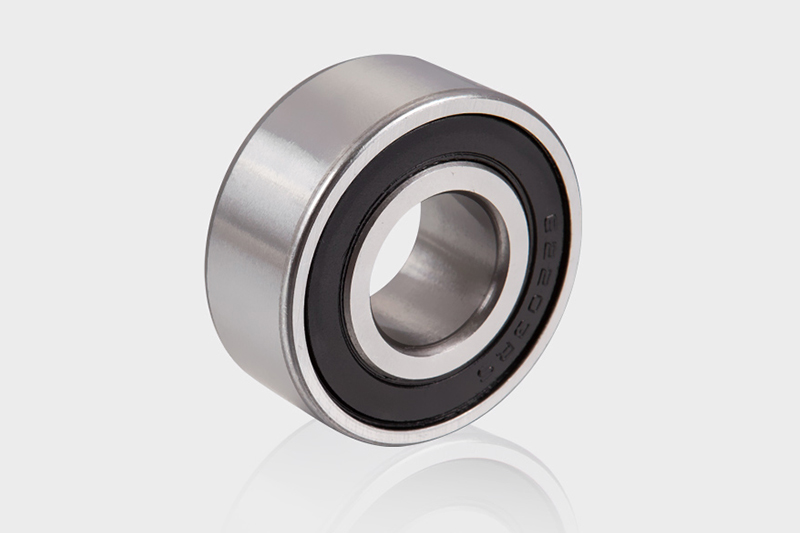

Rolamentos axiais de rolamentos autocompensadores de rolos selados esféricos

Os rolamentos axiais autocompensadores de rolos possuem pistas especialmente projetadas e rolos assimétricos. Os rolamentos podem acomodar cargas axiais que atuam em uma direção e cargas radiais que atuam simultaneamente. A carga é transmitida entre as pistas através dos rolos em ângulo com o eixo do rolamento, enquanto o flange guia os rolos.